鉴定类别

江苏大型塔吊踏步板断裂原因物证鉴定【倒塌事故】

2012 年6 月15 日, 江苏省泰州市海曙颐园一期工程二标段 发生一起起重伤害重大事故,造成一人当场死亡。事发后,该事故中涉及的塔式起重机顶升横梁支撑处被撕裂的标准节主肢杆“顶升踏步板”断裂原因与外观尺寸设计、型号及材质一时间成为争议焦点,并最终诉至江苏省某人民检察院。华碧鉴定所接受此鉴定委托后,对该踏步板的化学成分、力学性能、断口特征、显微组织进行了分析,并利用有限元软件模拟踏步板的受力情况。结果表明:标准节踏步板的化学成分及力学性能均符合要求;断口存在明显的韧性断裂特征;踏步板承载的最大应力远大于标准要求。经分析判断,踏步板是由于无法满足当前塔吊设备运行要求而产生过载断裂。此鉴定结论为机关的案件审判提供了重要依据。

华碧[2012]物鉴字第***号

2012 年6 月15 日, 江苏省泰州市某施工工地发生一起起重伤害重大事故,造成一人当场死亡。当时,塔吊安装单位作业人员进行QTZ63-Ⅱ型塔机顶升作业,在进行第二节标准节的第一步顶升时,当液压系统顶升油缸将塔机外套架及上部顶起高度约1米左右,标准节的踏步板突然撕裂,塔机外套及上部结构下坠,在巨大冲击力作用下,平衡臂失稳折弯砸向塔身,砸中作业人员,造成伤亡。

事发后,该事故中涉及的塔式起重机顶升横梁支撑处被撕裂的标准节主肢杆“顶升踏步板”断裂原因与外观尺寸设计、型号及材质一时间成为争议焦点,并最终诉至江苏省某人民检察院。

塔式起重机是臂架安置在垂直的塔身顶部的可回转臂架型起重机,又名塔机或塔吊,是现代工程建设中一种主要的起重机械。自升式塔式起重机其顶升工作流程:顶升横梁单轴置于标准节踏步板内,顶升一步高度后,将支承销插入标准节踏步板凹槽内,然后收缩活塞杆,使支撑销逐渐受力,支承起顶升套架;收缩活塞杆,使横梁单轴进入上一步标准节踏步板凹槽内,准备进行再一步顶升。

华碧鉴定接案后,迅速组织专家小组奔赴事发现场,经过大量的现场勘验与笔录,制定鉴定预案,随后开展相关鉴定实验。

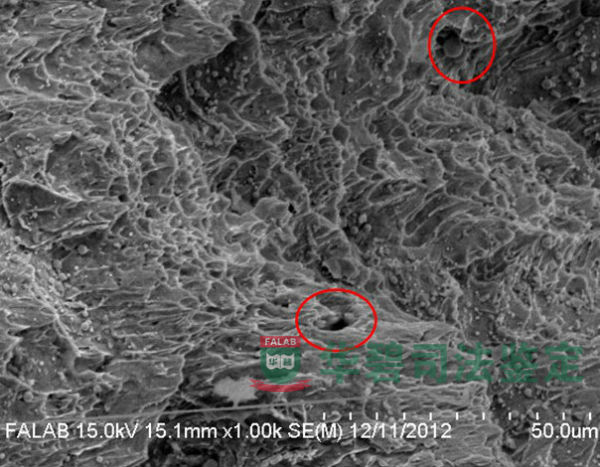

对踏步板断裂部位材料进行切割并取样,进行断口形貌及金相组织分析。结果发现:断口端面存在纤维区和剪切唇,无放射区;断口微观形貌呈韧窝状花样;断口附近的金相组织为正常的铁素体和珠光体组织,断裂附近的组织存在明显的塑性变形特征。综合断口的宏观形貌、微观形貌及金相组织分析,断裂为韧性断裂。该断裂是由于过载导致,断裂开口起始于踏步板半圆弧凹槽的中间部位,在应力的作用下向内部延伸,最后将踏步板撕开。该断裂为明显的过载断裂,金属构件发生过载断裂失效时,过载断裂断口特征通常显示一次加载断裂的特征,其宏观断口与拉伸实验断口极为相似。

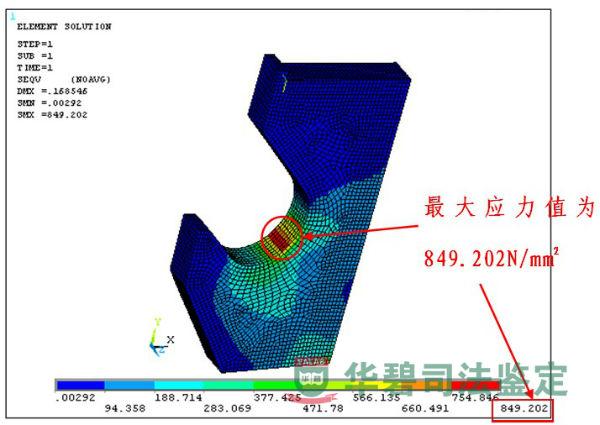

为了了解踏步板受力情况,华碧鉴定所的鉴定专家们通过“有限元软件”对踏步板所受应力进行更加追根求源的分析。有限元方法是一种与现代计算机技术相联系的分析手段,利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。ANSYS是目前有限元分析软件中最为流行和有效的一种,它能够对特定产品进行性能分析、预测和优化,也可以对通用产品进行物理、力学性能分析、模拟、预测、评价和优化,以实现产品的技术创新。

根据踏步板尺寸,采用PROE绘制三维图形,并导入到ANSYS软件中,建立踏步板模型,设置相关参数,并进行模拟计算,发现踏步板所受的等效应力分布中应力最大处受力约849.202Mpa。该值已远大于GB/T 700-2006《碳素结构钢》中Q235B钢的抗拉强度370~500 Mpa的要求,而断裂开口正位于模拟结果中应力最大区域。

经分析判断该规格的踏步板已无法满足当前塔吊的运行要求,过载运行是造成其断裂的直接原因,需增加踏步板的厚度或改用材质性能更优的踏步板。至此,本案起重设备中标准节的踏步板撕裂原因物证鉴定结论也因此水落石出,华碧鉴定所为本案所出具的鉴定报告为案件的审判提供了重要依据和支撑。

图1:样品外观图片(断裂的踏步板样品和其中1个未断裂的踏步板样品)

图2:金相切片图片,断口部分存在塑性变形特征

图3:扫描电子显微镜图片,断口为塑性特征,存在韧窝

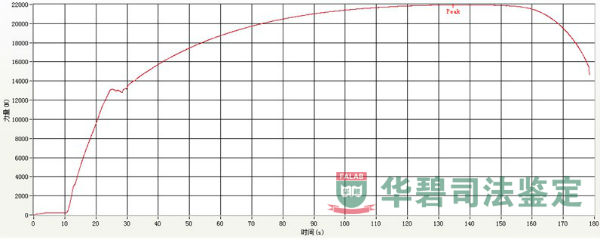

图4:力学性能测试图片

图5:有限元模型受力图,模拟向下的方向给踏步板受力面259.48kN的压力

图6:有限元模型受力图和涉案踏步板样品断裂处对比图

立即咨询在线鉴定专家

立即咨询在线鉴定专家